Com o slogan clássico “120% de qualidade”, a Honda trouxe para a 21ª Mostra de Gestão e Melhorias para Qualidade, nesta quarta-feira (18), dois projetos, “Aumento da eficiência produtiva das rodas dianteira e traseira do modelo KVSV”, apresentado pela equipe da Moto Honda da Amazônia Ltda, e “Redução do retrabalho no tubo coletor do modelo KRE”, da Honda Componentes da Amazônia Ltda. O slogan tem a ver com a satisfação do cliente porque, segundo a Honda, quem oferece 100% entrega na verdade 99%.

Para entregar 120%, o projeto da Moto Honda da Amazônia Ltda, foi desenvolvido pela equipe do setor de Fundição dentro desse espírito e garantiu nada menos que o Troféu Ouro na categoria Grande Indústria, no Prêmio Qualidade Amazonas (PQA), cujo resultado foi divulgado nesta quarta-feira (18), pela Federação das Indústrias do Estado do Amazonas (FIEAM), por meio do seu Departamento de Assistência à Média e Pequena Indústria (DAMPI).

Depois de observar os sete indicadores de performance, que incluem rejeição interna, absenteísmo, taxa de trabalho e estoque, a equipe identificou uma potencial oportunidade de melhoria no item taxa de trabalho no setor fábrica de rodas. Ali, o processo de usinagem das rodas do modelo CG160 apresentava essa taxa abaixo da meta estabelecida no segundo semestre de 2018, com base no estudo da capacidade produtiva. A meta era de 85% e o resultado médio não passava de 70%. Na fábrica de rodas, o processo mais crítico estava na usinagem das rodas, e o modelo com a menor taxa de trabalho nesse item era o CG160, com um índice de 60%.

De acordo com a equipe, a melhoria implantada causou impacto diretamente na área produtiva da Usinagem da fábrica de rodas, ao aperfeiçoar as condições do processo de usinagem da roda no que se refere ao tempo de parada do equipamento por motivo de alarme (Work Locate).

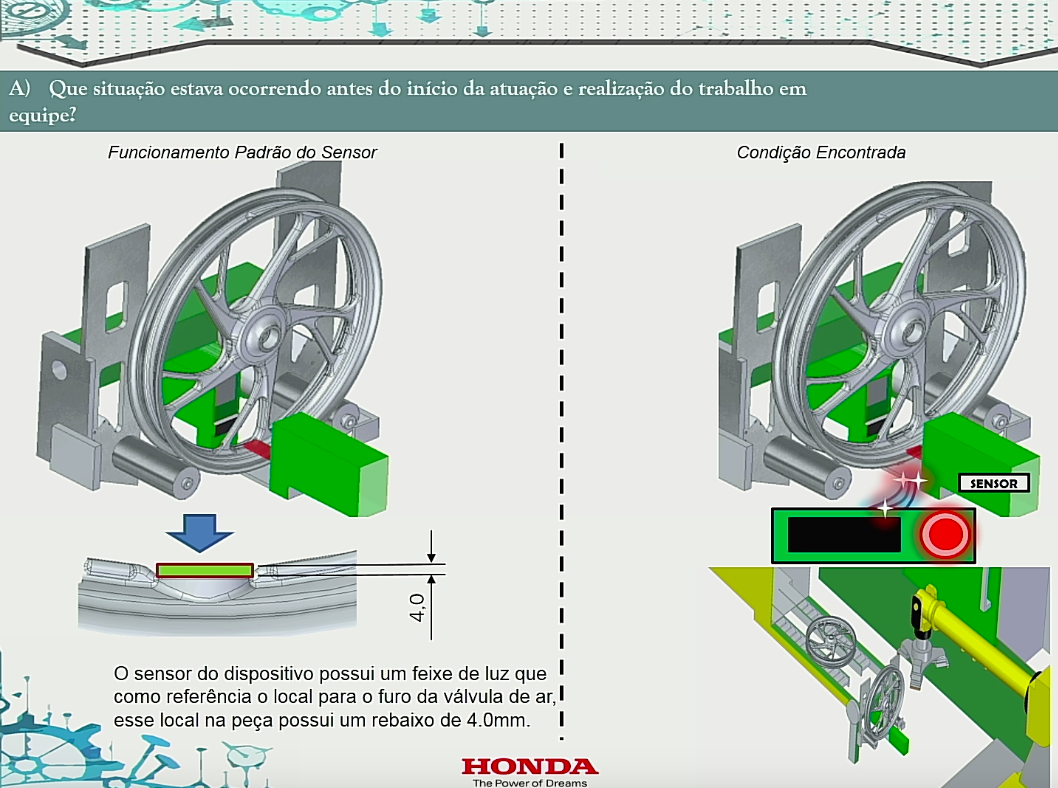

O sensor do dispositivo possui um feixe de luz que indica o local exato para o furo da válvula de ar. Esse local na peça possui um rebaixamento de 4.0mm que faz com que o Locate pare a roda e os robôs reconheçam que há peça na esteira pronta para o processo de usinagem. Durante o posicionamento da peça, havia dificuldade do sensor reconhecer o ponto de referência da roda e isso gerava alarme no equipamento e por consequência, uma parada em média de 5,5 minutos.

Com base nas informações do Controle de Monitoramento, houve em média 323 paradas do equipamento por alarme do Work Locate, no 2º semestre de 2018, causando uma perda produtiva de 1.257 rodas por mês. Foram 1.775 minutos com a máquina parada por mês.

Um membro da equipe, colaborador do processo de acabamento de rodas, teve a ideia de alterar a área de contato dos roletes utilizando o mesmo conceito das polias, que utiliza o perfil interno como guia para a movimentação de correias e, pode-se constatar que o perfil interno da roda e da polia são semelhantes. Só foi necessário desenvolver um par de roldanas que, fixado no corpo de cada rolete, mudou a área de contato da peça eliminando o contato das sobras de metal com os roletes do dispositivo.

Após a implementação da melhoria em quatro etapas, a taxa de trabalho da fábrica de rodas saiu de uma média de 67,3%, no segundo semestre de 2018, para uma média de 74,6%, nos meses de março a setembro de 2019. A meta, nesse caso, era de 72,9%.

Com a eliminação do processo manual de lixamento do aro da roda, deixou de ser necessário a compra de disco lixa. Conforme o custo unitário de R$6,80 do disco lixa e o consumo mensal, a melhoria possibilitou uma economia anual de R$ 12.648,00. Também se deixou de descartar na natureza 74,4kg de disco lixa por ano, além de reduzir em 29,7m³ o gás que era necessário para a refusão de 54 unidades de rodas com defeito de falha de material no faceamento do aro ao mês.

O descarte médio mensal de rodas dianteira e traseira do modelo CG160 com problema de falha de material no aro era de 54 unidades, o que representa a necessidade de refusão de 237,6Kg de alumínio. Levando em consideração o consumo de 125m³ de GLP para a fusão de 100Kg de alumínio. A implantação da melhoria gerou uma redução de 29,7m³ de GLP ao mês.

Honda Componentes também faz jus ao Ouro

Com o projeto “Redução do retrabalho no tubo coletor do modelo KRE”, a Honda Componentes da Amazônia completou o círculo de ouro do Grupo Honda no PQA 2020, na modalidade Processo, categoria Grande Indústria. A HCA apresentou seu projeto nesta quarta-feira (18), último dia da 21ª Mostra de Gestão e Melhorias Para Qualidade.

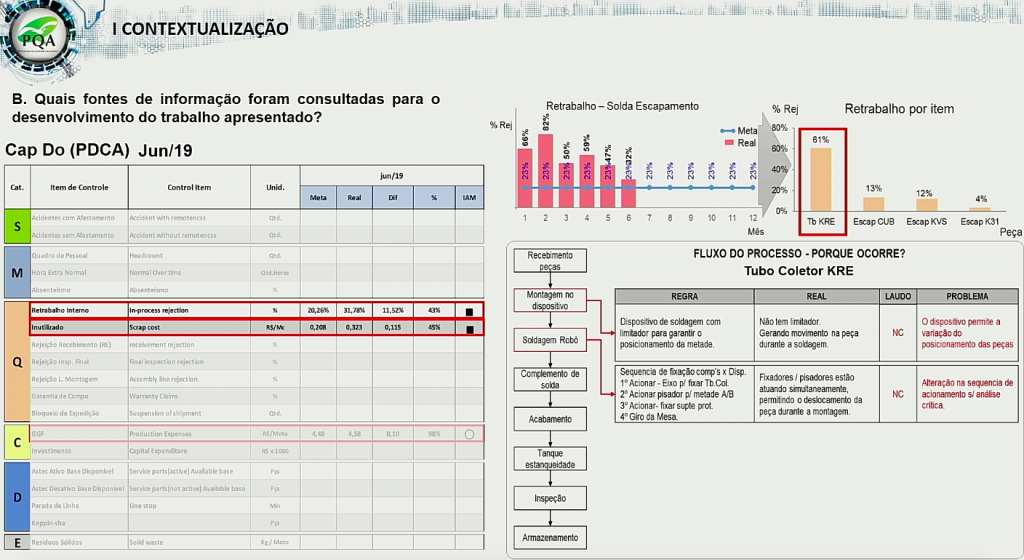

De acordo com o especialista técnico da HCA, Rodrigo Medeiros, a equipe Insight Verdadeiro partiu da análise do retrabalho no setor de solda e descobriu que 61% desse problema estava no tubo coletor KRE, aquele tubo que junto com o escapamento ajuda a reduzir ruídos e a conduzir os gases provenientes da combustão.

Depois de avaliar todas as peças do conjunto do tubo coletor e verificar que todas estavam de acordo com o padrão dimensional, a equipe descobriu que o problema estava no início do fluxo do processo, ainda na ação do robô, possivelmente no dispositivo de soldagem e na sequência de fixação das peças. “Na avaliação dimensional, vimos que estava ocorrendo uma variação entre o tubo e as capas do tubo coletor. Estava aí a oportunidade de melhoria”, explicou Medeiros.

A equipe pretendia sair de 764 defeitos por dia a serem retrabalhados para 306 defeitos. E, no final, conseguiu reduzir para 268 defeitos/dia. “Com esse resultado, foi possível reduzir um posto de complemento de solda, o que representou uma economia de R$ 55 mil ao ano (custo médio de um operador), contribuindo para a melhoria da qualidade e redução dos custos de fabricação”, explicou o especialista.